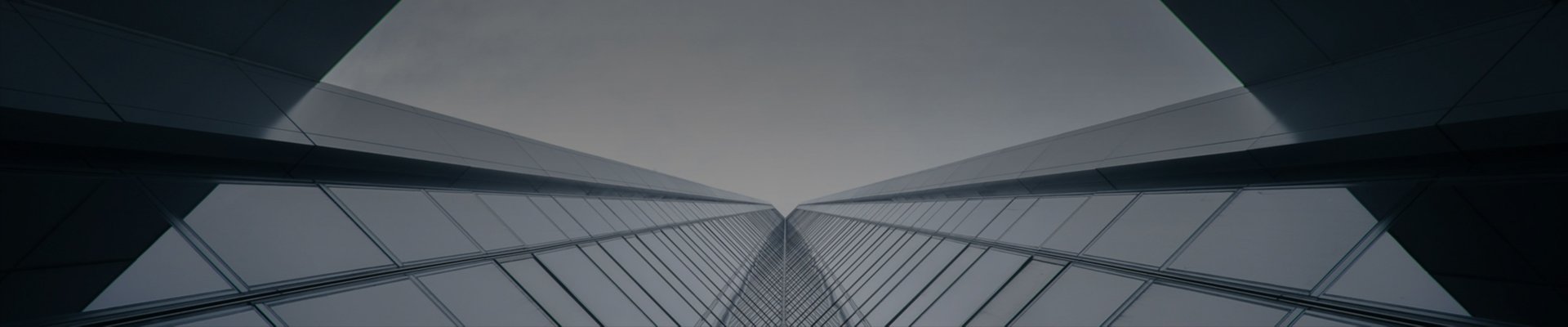

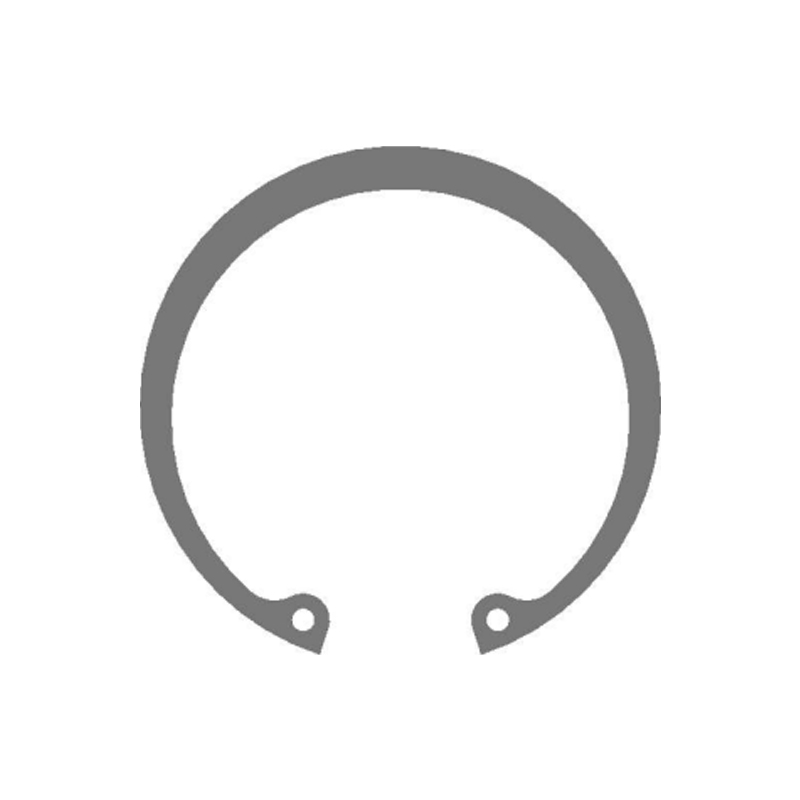

Interne borgringen , vaak over het hoofd gezien in de hiërarchie van mechanische componenten, zijn fundamenteel voor de architectuur van op as gebaseerde assemblages. Ontwikkeld om in een groef in een boring of behuizing te zitten, bieden deze ringen kritische axiale retentie voor onderdelen zoals lagers, versnellingen of andere lozingselementen. Hun hulpprogramma omvat ruimtevaart, automotive, zware machines, medische hulpmiddelen en consumentenelektronica - elke toepassing waar axiale positionering en ruimteoptimalisatie van cruciaal belang zijn. Dit artikel biedt een diepe technische verkenning van interne borgringen, gericht op hun functionele mechanica, materiaalwetenschap, precisietolerancering en applicatiespecifiek ontwerp.

1. Technische functie en axiale belastingregeling

In tegenstelling tot bevestigingsmiddelen met schroefdraad of drukfitcomponenten, bieden interne behoudringen niet-threaded, niet-permanente axiale retentie zonder onderdeeltoegankelijkheid op te offeren. Eenmaal in een bewerkte groef in een boring gezeten, bieden deze ringen een mechanische stop die weerstaat in de binnenwaartse axiale beweging van interne componenten. Ze functioneren door radiale spanning te transformeren in axiale houdkracht, de lading over de groef te verdelen met behoud van asuitlijning.

De prestaties van een interne vasthoudende ring hangen af van verschillende onderling afhankelijke variabelen:

-

Groove geometrie : Breedte, diepte en hoekstralen beïnvloeden direct de spanningsverdeling en betrouwbaarheid van de retentie.

-

Radiale wanddruk : Gedefinieerd door de interferentie -fit en ringstijfheid, bepaalt het hoe veilig de ring blijft zitten onder thermische of trillingsinvloed.

-

Axiale retentiebelasting : Berekend als een functie van ringdoorsnede, materiaalopbrengststerkte en contactoppervlak.

Juiste engineering vereist dat groeftoleranties voldoen aan ISO 13906 of ASME B18.27 -normen, afhankelijk van regionale praktijken en industriële vereisten.

2. Materiële overwegingen en metallurgisch gedrag

De keuze van het materiaal voor interne keerringen wordt aangedreven door mechanische stressvereisten, chemische blootstelling en omgevingscondities. Hoogwaardige ringen worden meestal gefabriceerd uit:

-

Koolstofveerstaal (SAE 1070-1090) : Biedt hoge opbrengststerkte en vermoeidheidsweerstand; Gewoonlijk warmte behandeld om de retentiekracht te optimaliseren.

-

Roestvrij staal (AISI 302, 316) : Biedt superieure corrosieweerstand voor voedselverwerking, medische of mariene toepassingen.

-

Beryllium koper en fosforbrons : Gebruikt in niet-magnetische of elektrisch geleidende omgevingen.

-

Titaniumlegeringen : Voorkeur voor gewichtsgevoelige, krachtige ruimtevaart- en biomedische apparaten.

Stappen na de verwerking zoals shot peening, passivering of fosfaatcoating verbeteren de levensduur van vermoeidheid, corrosiebescherming of wrijvingscontrole, afhankelijk van de beoogde toepassing.

3. Precisieproductie en tolerantie -engineering

De productie van interne keerringen omvat stamping of coilingprocessen met een zeer nauwkeurige, gevolgd door warmtebehandeling en oppervlakte-conditionering. Dimensionale toleranties zijn van cruciaal belang, vooral in geautomatiseerde of snelle assemblagesystemen, waar zelfs kleine afwijkingen kunnen leiden tot insertiefout of gecompromitteerde retentie.

Kritische dimensies zijn onder meer:

-

Gratis diameter en wanddikte : Regeer insertie Force en Groove Fit.

-

Groefdiameter en diepte -compatibiliteit : Moet overeenkomen met de uitgebreide toestand van de ring en moet zorgen voor veilige zitplaatsen onder axiale belasting.

-

Randafscheider en braam controle : Essentieel om schade aan aangrenzende componenten te voorkomen tijdens de installatie of werking.

Geavanceerde kwaliteitscontrole met behulp van lasermicrometers, optische vergelijkers en oppervlakte -profilometers zorgt voor naleving van technische tekeningen en functionele betrouwbaarheid in service.

4. Installatietechnieken en retentieoptimalisatie

Installatie van interne borgringen maakt gebruik van gespecialiseerde tang, geautomatiseerde insertiemachines of pneumatische/hydraulische persen, afhankelijk van productieschaal en ringgeometrie. Factoren die de succesvolle installatie beïnvloeden, zijn onder meer:

-

Radiale vervormingslimieten : Over-expansie kan leiden tot permanente plastische vervorming, waardoor de veerspanning wordt verminderd.

-

Groef netheid en oppervlakteafwerking : Verontreinigingen of ruwheid kunnen de juiste zitplaatsen verstoren of slijtage versnellen.

-

Montage -oriëntatie : Voor snelle roterende toepassingen kan oriëntatie ten opzichte van directionele spanning de langdurige retentie beïnvloeden.

In veiligheidskritische systemen wordt eindige-elementmodellering (FEM) gebruikt om stressconcentraties te simuleren tijdens de installatie en bij operationeel gebruik, waardoor ingenieurs groefgeometrie en materiaalselectie helpen verfijnen.

5. Toepassingsspecifieke rollen en systeemintegratie

Interne behoud ringen worden geïmplementeerd in een breed scala aan omgevingen, elk imposante unieke ontwerpuitdagingen:

-

Automotive transmissies : Moet bestand zijn tegen cyclische belasting, hoge temperaturen en hydraulische druk met behoud van de positionele nauwkeurigheid onder trillingen.

-

Medische hulpmiddelen : Vereisen biocompatibele materialen en fabricage van microtolerantie, vooral in minimaal invasieve instrumenten of implanteerbare apparaten.

-

Aerospace bedieningssystemen : Vraag extreme sterkte-gewichtsverhoudingen, lage uitgassing en weerstand tegen mechanische vermoeidheid bij het fluctueren van thermische regimes.

-

Consumentenelektronica : Gebruik geminiaturiseerde varianten in mechanismen zoals roterende knoppen, lensfocusmodules en aandrijfsystemen, die prioriteit geven aan precisie en duurzaamheid in compacte vormfactoren.

Bovendien sluiten geïntegreerde ontwerpen nu vaste ringen in sub-montages voor modulariteit, repareerbaarheid en gewichtsvermindering-een groeiende trend in zeer efficiënt ontwerpdenken.

6. Faalmodi en levenscyclusprestaties

Ondanks hun eenvoud kunnen interne behoud ringen onder bepaalde voorwaarden mislukken. Veel voorkomende faalmodi zijn:

-

Schuif uit groove : Vanwege overmatige axiale belasting of onjuiste groefafmetingen.

-

Vermoeidheid kraken : Veroorzaakt door repetitieve belasting voorbij ontwerplimieten of microstructurele defecten in het ringmateriaal.

-

Kruipen of ontspanning : Vooral in op polymeer gebaseerde ringen onder thermische cycli.

-

Puingeneratie : Resulterend uit ring/groef fretting of oppervlakte corrosie, mogelijk verontreinigende gevoelige systemen.

Mitigatiestrategieën omvatten het upgraden van materiaal, verbeterde oppervlaktebehandeling, precieze tolerantering en voorspellende onderhoudsplanning.

Verre van louter passieve componenten, belichamen interne borgringen een convergentie van precisiemechanica, materialentechniek en systeemintegratie. Hun rol bij het handhaven van axiale integriteit binnen compacte assemblages onderstreept het belang van rigoureus ontwerp- en productiepraktijken. Naarmate industriële systemen blijven miniaturiseren en de complexiteit toenemen, zal de vraag naar krachtige, applicatiespecifieke keerringen alleen maar groeien. Toekomstige ontwikkelingen kunnen zich richten op slimme materialen, zelflocerende geometrieën of ingebedde sensoren-het verlengen van de mogelijkheden van dit essentiële maar vaak ondergewaardeerde mechanische element.