In de ingewikkelde wereld van werktuigbouwkunde, waar betrouwbaarheid en precisie van het grootste belang zijn, stempelende circlips - ook bekend als Gestempelde borgringen Of snapringen - speel een cruciale maar vaak ondergewaardeerde rol. Deze kleine, cirkelvormige bevestigingsmiddelen, meestal vervaardigd uit dunne metalen vellen met behulp van zeer nauwkeurige stempeltechnieken, zijn ontworpen om componenten op assen of binnen behuizingen te beveiligen, waardoor axiale positionering zorgt voor de noodzaak van schroefdraadbevestigingen of complexe bewerking.

In tegenstelling tot hun met draad gevormde tegenhangers, die in vorm zijn gebogen, worden stempelscirclips gevormd door een koud vormend proces dat een grotere ontwerpflexibiliteit, strakkere toleranties en verbeterde toedienenstarkens mogelijk maakt. Hun vermogen om tegen lage kosten in massa te worden geproduceerd met behoud van de structurele integriteit, heeft hen onmisbaar gemaakt in de sectoren Automotive, Aerospace, Industrial Machinery en Consumer Electronics.

Dit artikel onderzoekt de productieprincipes, functionele voordelen, materiële overwegingen en het uitbreiden van toepassingen van stempelscirclips, wat hun groeiende belang benadrukt in moderne mechanische systemen.

Productieproces en structureel ontwerp

Stempelcirclips worden geproduceerd met behulp van progressieve matrijsstempeltechnologie, waarin plat plaatmetaal wordt gevoed door een reeks gereedschapsstations die de uiteindelijke component snijden, vormen en vormen met hoge herhaalbaarheid. Met deze methode kunnen fabrikanten duizenden identieke onderdelen per uur produceren met behoud van strakke dimensionale controle.

Belangrijkste ontwerpkenmerken zijn onder meer:

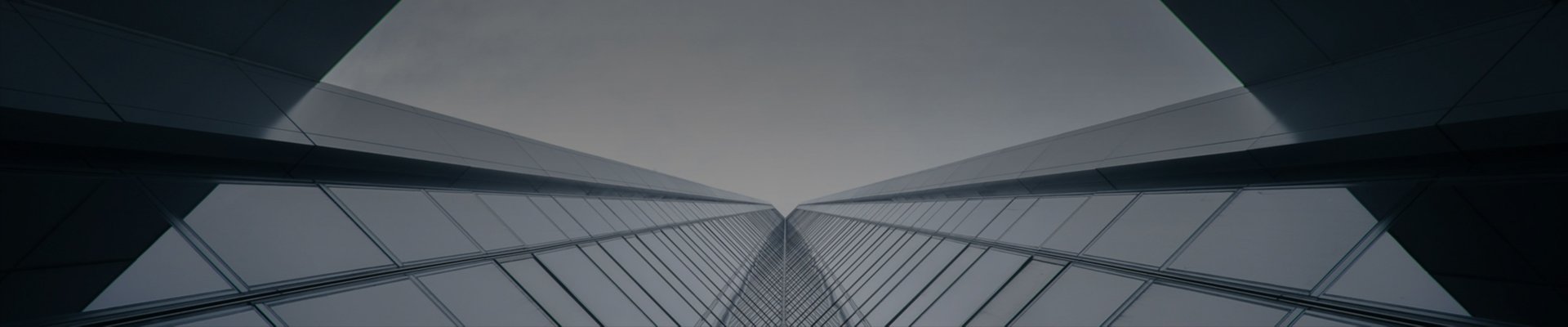

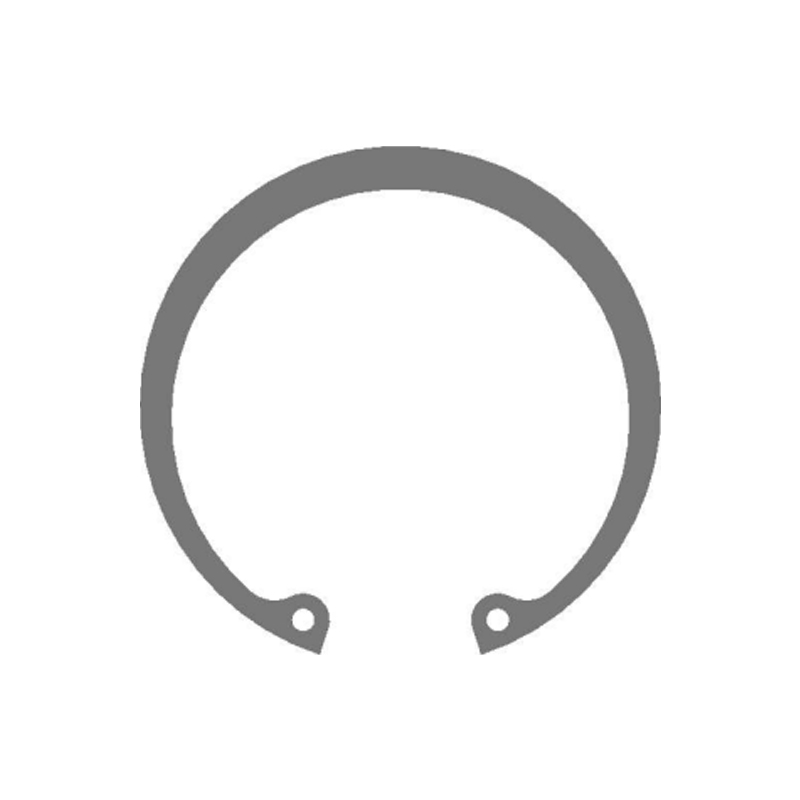

Gesegmenteerde of volledige cirkelconfiguraties: afhankelijk van de applicatie kunnen circlips een open opening hebben voor installatie of een volledige 360-graden ring met een split voor compressieaanpassing.

Interne of externe retentieprofielen: interne circlips passen in groeven in een boring, terwijl externe typen op een as zitten om componenten te behouden.

Retentietabs of nokken: sommige ontwerpen bevatten kleine uitsteeksels of gaten die gemakkelijk verwijdering mogelijk maken met gespecialiseerde tang of gereedschappen.

Oppervlaktebehandelingen: opties zoals zinkplaten, fosfaatcoating of zwart oxide verbeteren corrosieweerstand en verminderen wrijving tijdens de installatie.

De gestempelde constructie maakt integratie mogelijk in compacte assemblages waar ruimtebeperkingen traditionele bevestigingsmiddelen onpraktisch maken.

Functionele voordelen ten opzichte van alternatieve behoudmethoden

In vergelijking met andere bevestigingsoplossingen zoals schroefdraadmoeren, lijmen of draadcirclips, bieden stempelscirclips verschillende duidelijke voordelen:

Kosteneffectieve productie: het hogesnelheidstempelsproces verlaagt de kosten van eenheden aanzienlijk, vooral bij productruns met grote volumes.

Ruimte -efficiëntie: ontworpen om binnen minimale axiale ruimte te werken, waardoor ze ideaal zijn voor geminiaturiseerde of dicht gepakte assemblages.

Gemakkelijke installatie en verwijdering: in tegenstelling tot bevestigingsmiddelen met schroefdraad vereisen ze geen strakker koppel en kunnen ze snel worden geïnstalleerd met behulp van geautomatiseerde feeders of handmatig gereedschap.

Hoge laadcapaciteit: wanneer correct zit in een bewerkte groef, bieden deze ringen een betrouwbare axiale retentie, zelfs onder dynamische laadomstandigheden.

Trillingsweerstand: de radiale grip van het gestempelde profiel helpt de positie te behouden in omgevingen die gevoelig zijn voor mechanische shock of oscillatie.

Deze voordelen maken stempelscirclips bijzonder waardevol in toepassingen waar demontage vereist is voor onderhoud of reparatie.

Materiaalselectie en prestatiebewering

Materiaalkeuze speelt een cruciale rol bij het bepalen van de prestatiekenmerken van stempelscirclips. Gemeenschappelijke opties zijn onder meer:

Koolstofstaal: biedt hoge sterkte en slijtvastheid; Vaak gebruikt in zware mechanische systemen.

Roestvrij staal (austenitische of martensitische cijfers): de voorkeur in corrosieve omgevingen zoals mariene, chemische verwerking of voedselkwaliteitsapparatuur.

Fosforbrons: geselecteerd voor zijn elektrische geleidbaarheid en lage-wartelen, gewoonlijk aangetroffen in motor- en lagertoepassingen.

Geplaatste legeringen: coatings zoals zink, nikkel of chroom verbeteren corrosieweerstand en esthetiek in zichtbare componenten.

Elke materiaalselectie moet rekening houden met factoren zoals bedrijfstemperatuur, blootstelling aan vocht of chemicaliën en de verwachte levensduur van de dienstverlening.

Toepassingen in verschillende industrieën

Vanwege hun veelzijdigheid en efficiëntie worden stempelscirclips op grote schaal gebruikt in meerdere industrieën:

1. Auto -industrie

Uitgebreid gebruikt in transmissies, differentiëlen, stuursystemen en ophangingsassemblages om lagers, tandwielen en bussen te behouden.

2. Industriële machines

Integraal in hydraulische cilinders, versnellingsbakken en motorische apparatuur waar nauwkeurige componentuitlijning en -behoud van cruciaal belang zijn.

3. Elektronica en apparaten

Werkzaam in motoren, fans en roterende componenten binnen huishoudelijke apparaten en consumentenelektronica om een compacte en betrouwbare montage te garanderen.

4. Aerospace en verdediging

Gebruikt in bedieningssystemen, mechanismen van landingsgestel en avionica -modules waarbij gewichtsvermindering en betrouwbaarheid essentieel zijn.

5. Medische hulpmiddelen

Gevonden in chirurgische instrumenten en diagnostische apparatuur waar gemak van sterilisatie en snelle demontage belangrijk zijn.

Hun aanpassingsvermogen aan zowel statische als dynamische belastingen zorgt voor een voortdurende vraag over een breed spectrum van mechanische systemen.

Integratie met slimme productie en automatisering

Naarmate de productieprocessen evolueren naar grotere automatisering en precisie, worden stempelscirclips in toenemende mate geïntegreerd in robotachtige assemblagelijnen en slimme bevestigingssystemen:

Geautomatiseerde voedingssystemen: vibrerende komvoeders en lineaire tracksystemen maken een snelle, foutloze invoeging van circlips in subassemblies mogelijk.

Kwaliteitsinspectietechnologieën: visie -systemen en sensoren verifiëren de juiste installatie en oriëntatie in realtime.

Ontwerp voor de fabrieken (DFM): ingenieurs optimaliseren de afmetingen en materiaalkeuzes van de circlip groove vroeg in productontwikkeling om de productie te stroomlijnen en faalrisico's te verminderen.

Voorspellende onderhoudsintegratie: bij hoogwaardige apparatuur bewaken ingebedde sensoren stressniveaus en slijtagepatronen rond het behouden van circlip om te anticiperen op fouten voordat ze zich voordoen.

Deze vorderingen dragen bij aan hogere doorvoer, verbeterde betrouwbaarheid en verminderde downtime in geavanceerde productieomgevingen.

Uitdagingen en beperkingen

Ondanks hun vele voordelen zijn stempelscirclips niet universeel van toepassing. Belangrijke uitdagingen zijn onder meer:

Groefbewerkingsvereisten: de juiste functie hangt af van nauwkeurig bewerkte groeven in de paringsas of behuizing, waardoor complexiteit wordt toegevoegd aan het ontwerp van het component.

Belastingbeperkingen: hoewel geschikt voor matige axiale krachten, kunnen ze niet goed presteren onder extreme radiale of torsiespanningen.

Kwetsbaarheid van corrosie: zonder de juiste coatings of materiaalselectie kan blootstelling aan vocht leiden tot voortijdige afbraak.

Installatiefouten: onjuiste zitplaatsen of schade tijdens de installatie kunnen het behoud in gevaar brengen en leiden tot systeemfout.

Zorgvuldige engineering en kwaliteitscontrole zijn essentieel om de prestaties op de lange termijn te waarborgen.

Innovaties en toekomstige trends

Vooruitkijkend, zijn voortdurende onderzoeks- en ontwikkelingsinspanningen gericht op het verbeteren van de efficiëntie, duurzaamheid en het aanpassingsvermogen van stempelscirclips:

Geavanceerde oppervlaktebehandelingen: nano-beheers en zelf-buxed afwerkingen zijn gericht op het verlengen van de levensduur en het verminderen van slijtage.

Additieve productie-integratie: experimenteel gebruik van 3D-geprinte tooling voor prototype en productie van lage volume circlip.

Hybride borgoplossingen: het combineren van gestempelde circlips met lijmbinding of overmolding voor multifunctionele bevestiging.

Slimme bevestigingsconcepten: ontwikkeling van ingebedde RFID-tags of stamgevoelige materialen voor conditie-monitoring en traceerbaarheid.

Deze innovaties weerspiegelen een bredere verschuiving naar slimmere, meer veerkrachtige mechanische bevestigingssystemen die kunnen voldoen aan de eisen van de volgende generatie engineering.